Vogtland Kartonagen gagne en productivité grâce à ses solutions continues pour l’emballage

Impression, découpe et collage de boîtes pliantes

Vogtland Kartonagen à Reichenbach a pour ainsi dire depuis longtemps anticipé les récents développements et rachats d’entreprise de Koenig & Bauer dans le domaine de l’emballage. Utilisatrice d’une platine de découpe Iberica depuis 1998, l’entreprise l’a remplacée en 2005 par un nouveau modèle ; un an plus tard, elle fait rentrer sa première plieuse-colleuse Duran. Les deux sociétés, Iberica et Duran, ont récemment rejoint le giron du groupe Koenig & Bauer. Et depuis 2002, le spécialiste de l’emballage exploite également une presse Koenig & Bauer grand format.

Ces deux dernières années, le directeur de l’entreprise, Hagen Sczepanski, a effectué de nouveaux investissements. L’expérience ayant été positive, il est resté fidèle à Duran et à Iberica. C’est ainsi qu’une Optima 106 est entrée en production en 2017, secondée, depuis quelques semaines, par une Omega Allpro 110.

Des inconditionnels de l’Omega Allpro 110 (de g. à dr.) : Denny Polsfuß, chef de production Vogtland Kartonagen, Hagen Sczepanski, directeur de l’entreprise, ainsi que Ronny Neugärtner et Oliver Fuchs du service commercial de Koenig & Bauer (DE).

Ci-dessus à droite : Janet Vogel aime travailler sur « son » Optima 106.

Souplesse et performance

Les deux machines ont été nettement perfectionnées par rapport aux modèles précédents. L’Allpro de Koenig & Bauer Duran intègre ainsi de nombreuses idées et demandes qui résultent des dix années d’expérience avec la machine précédente. Hagen Sczepanski : « Beaucoup de choses que nous considérions comme des améliorations nécessaires sur les plieuses-colleuses, indépendamment du constructeur, avaient déjà été intégrées dans l’Allpro. Le dialogue entre nous et Koenig & Bauer Duran fonctionne parfaitement. »

Dès le premier investissement, la bonne entente est au rendezvous. « On m’a demandé combien d’installations de référence je souhaitais voir », se souvient le chef d’entreprise. En très peu de temps, entre cinq et 20 lui sont proposées. « Nous avons visité une série de machines à coller les boîtes pliantes – aussi bien dans des entreprises travaillant pour le secteur pharmaceutique, dotées de tous les équipements de pointe, que dans des imprimeries plus simples où la production tournait également à plein régime. »

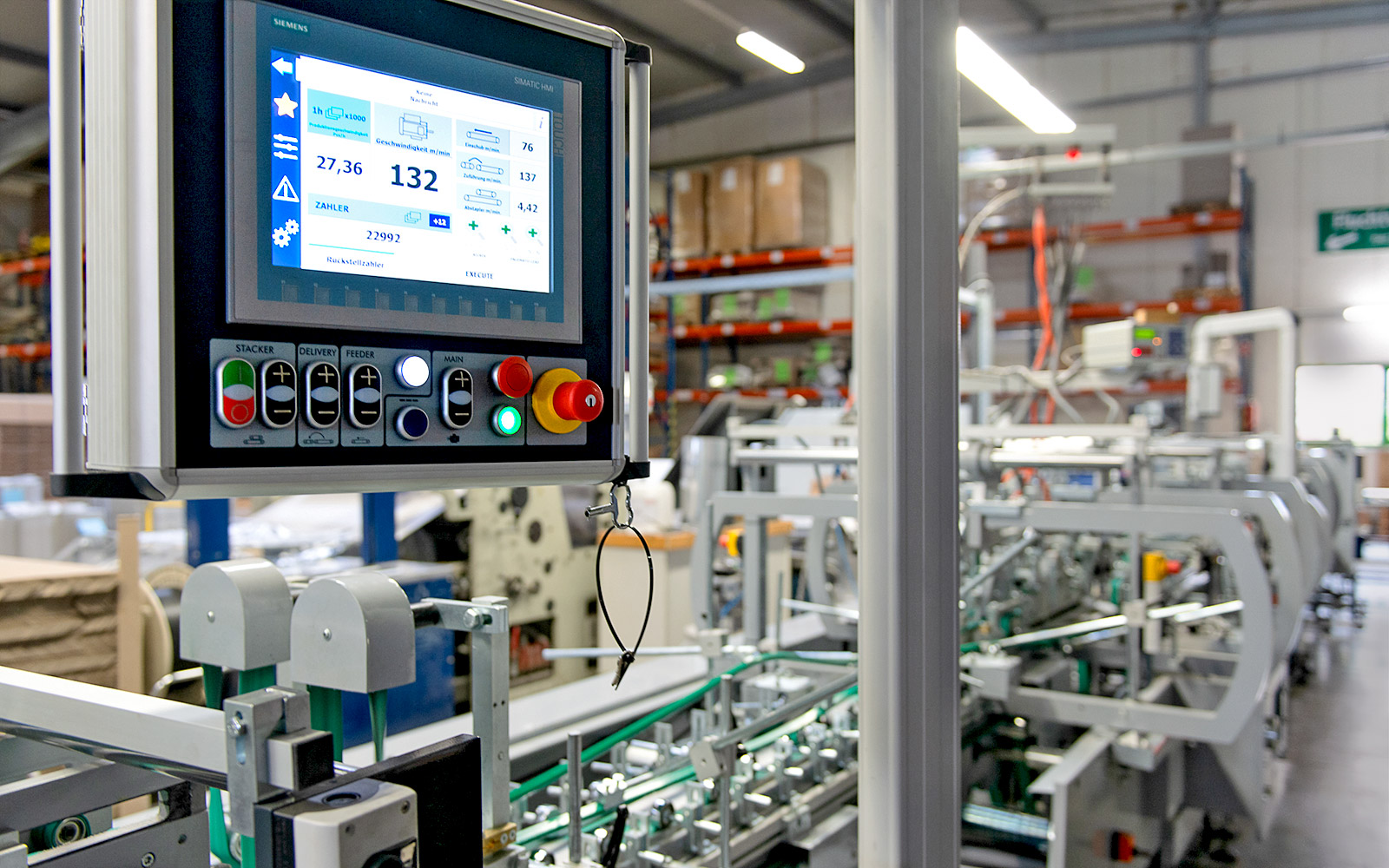

Bien que la nouvelle Allpro soit entrée en service il y a quelques semaines seulement, elle a déjà permis une hausse du rendement de l’ordre de 20 %, et ce, dès le départ. Ceci est lié d’une part à sa vitesse de production élevée, qui nécessite même dans les cas extrêmes de renforcer les équipes en bout de chaîne, et d’autre part à la rapidité des réglages lors des changements de formes, formats et supports d’impression. Pour un même type de boîte, 15 à 20 minutes suffisent généralement. Mais même en cas de changement plus complexe, avec par exemple un type de boîte et de support différents, la onversion ne prend pas plus de deux heures.

Productivité, productivité, productivité : un défi que l’Omega Allpro 110 relève haut la main.

Expérience positive sur toute la ligne avec l’Optima

En ce qui concerne la découpe, les experts de Vogtland ne doutent pas non plus d’avoir misé sur le bon cheval. En douze ans, l’ancienne machine n’a connu qu’une panne notable. Qui a d’ailleurs pu être résolue rapidement. L’acquisition de la nouvelle Optima du parc a permis une nouvelle hausse de près de 20 % des paramètres de performances. Hagen Sczepanski se réjouit également de la bonne coopération avec Koenig & Bauer Iberica : « Notre équipe s’est rendue là-bas et a expliqué ce que nous voulions. Nos conducteurs et les mécaniciens d’Iberica ont discuté d’égal à égal. Tout ce que nous avions demandé a été réalisé jusqu’à la livraison et nous avons obtenu une machine sur mesure. »

Des alternatives rentables aux machines standard

À l’instar de l’Allpro, l’Optima a tenu ses promesses à tous les égards. Pour Hagen Sczepanski, ces deux machines constituent de véritables alternatives à la technologie standard mise en oeuvre par nombre de ses confrères. Son conseil : étudier en détails l’offre du marché. « Le rapport prix/performance est vraiment génial », résume-t-il.

L’entrée des deux entreprises dans le groupe Koenig & Bauer est une excellente chose selon Hagen Sczepanski, qui y voit la possibilité de regrouper les activités de SAV pour plus d’efficacité. Il en attend également une fourniture plus rapide des pièces de rechange grâce aux stocks en Allemagne, ainsi qu’une augmentation de la valeur intrinsèque des équipements.

Les emballages pour l’industrie brassicole font partie du coeur de production de Vogtland Kartonagen.

Jusqu’à 70 millions d’emballages par an

Vogtland Kartonagen s’appuie sur une tradition de plus de 100 ans de la production d’emballages à Reichenbach. 50 à 70 millions d’unités en papier, carton compact et ondulé sont fabriquées chaque année par l’entreprise, qui emploie 40 personnes. Sa clientèle, composée essentiellement de PME du domaine de la brasserie, de l’ingénierie médicale, de l’agroalimentaire ou encore des solutions de fixation et d’assemblage, est répartie dans l’ensemble des pays germanophones.

Hagen Sczepanski estime que la tendance écologique actuelle devrait résulter en un boom de l’emballage en carton compact et ondulé, comme à l’époque de l’introduction du label Point vert. Partout, on cherche à remplacer le plastique. Lui en est certain : « Nous avons la solution qu’il faut pour un conditionnement écologique, qui plus est capable de répondre aux exigences propres à chaque produit. »

Pour en savoir plus :

Martin Dänhardt

Photo de fond : L’Omega Allpro 110 a déjà adopté la nouvelle livrée des machines Koenig & Bauer.