Laser von Koenig & Bauer Coding markiert Spitzenprodukt der Medizintechnik

Qualitätslevel mit dem Plus

Im Medizinbereich müssen die hochwertigen Präzisionsteile für „medical devices“ mit extrem engen Toleranzen hergestellt werden, um jederzeit die Funktionalität und die geforderte Dosiergenauigkeit zu garantieren.

Projekte, angefangen bei der Konstruktion über die Entwicklung bis hin zur Herstellung von Präzisionsteilen und den resultierenden Baugruppen aus Kunststoff und Metall, in der Medizintechnik sind anspruchsvoll und fordern höchste Qualität. Unverzichtbar bei der innovativen Entwicklung neuer Produkte und optimierter Lösungsansätze ist die vertrauensvolle Zusammenarbeit mit kompetenten Partnern. Die Realisierung eines solchen Projektes ist abhängig von den entscheidenden Faktoren „hoher Qualitätsanspruch“ und „Wirtschaftlichkeit“.

„Wir sind begeistert von der Laserkompetenz bei Koenig & Bauer Coding. Sowohl die Bemusterung für die perfekte Zusammensetzung der Kunststoffpolymere als auch die zukunftsfähige und perfekte Umsetzung unserer Markieranforderungen hat uns überzeugt.“

Ralf Suffel, Projektleiter bei Röchling Medical, Brensbach

Höchstmaß an Qualität und Kompetenz

Die Röchling-Gruppe gestaltet Industrie. Weltweit. Seit fast 200 Jahren. Mit kundenindividuellen Kunststoffen verändert Röchling heute den Alltag vieler Menschen – denn Röchling macht Autos leichter, Medikamentenpackungen sicherer und verbessert industrielle Anwendungen. Ca. 11.000 Mitarbeiter arbeiten dort, wo die Kunden sind – an 90 Standorten in 25 Ländern. Zusammen erwirtschafteten die drei Unternehmensbereiche im Jahr 2018 einen Jahresumsatz von 2,140 Milliarden Euro. Der Unternehmensbereich „Medical“ bietet seinen Kunden eine breite Palette von hochwertigen, kundenindividuellen Komponenten und Baugruppen bis hin zu kompletten OEM-Produkten. Zum Produktportfolio zählen darüber hinaus Standardprodukte aus Kunststoff mit besonderer Expertise im Bereich Diagnostics, Fluid Management, Pharma, Surgery & Interventional. Ergänzt werden diese Kompetenzen mit erweiterten Dienstleistungen hinsichtlich Entwicklung und Regulatory Affairs bis hin zur Zulassung.

Die präzise Skalierung der innovativen Darreichungsform beschriftet ein Festkörperlaser

Bestandsaufnahme

Bei diesem neu entwickelten und patentierten medizinischem Darreichungssystem sollen drei unterschiedliche Bauteile aus verschiedenen Polymeren und Farbpigmenten (weiß, blau und transparent) eine dauerhafte, widerstandsfähige Markierung erhalten. Das feine Schriftbild der Skala muss zuverlässig in gleichbleibender Qualität gut lesbar sein. Gleichzeitig muss die Beschriftung mit max. fünf Sekunden pro Bauteil so schnell als möglich erfolgen. Für einen alternativen Lösungsansatz zur Beschriftung wäre der kostenintensive Einsatz von zwei Lasern notwendig.

Eine Empfehlung mit Potenzial

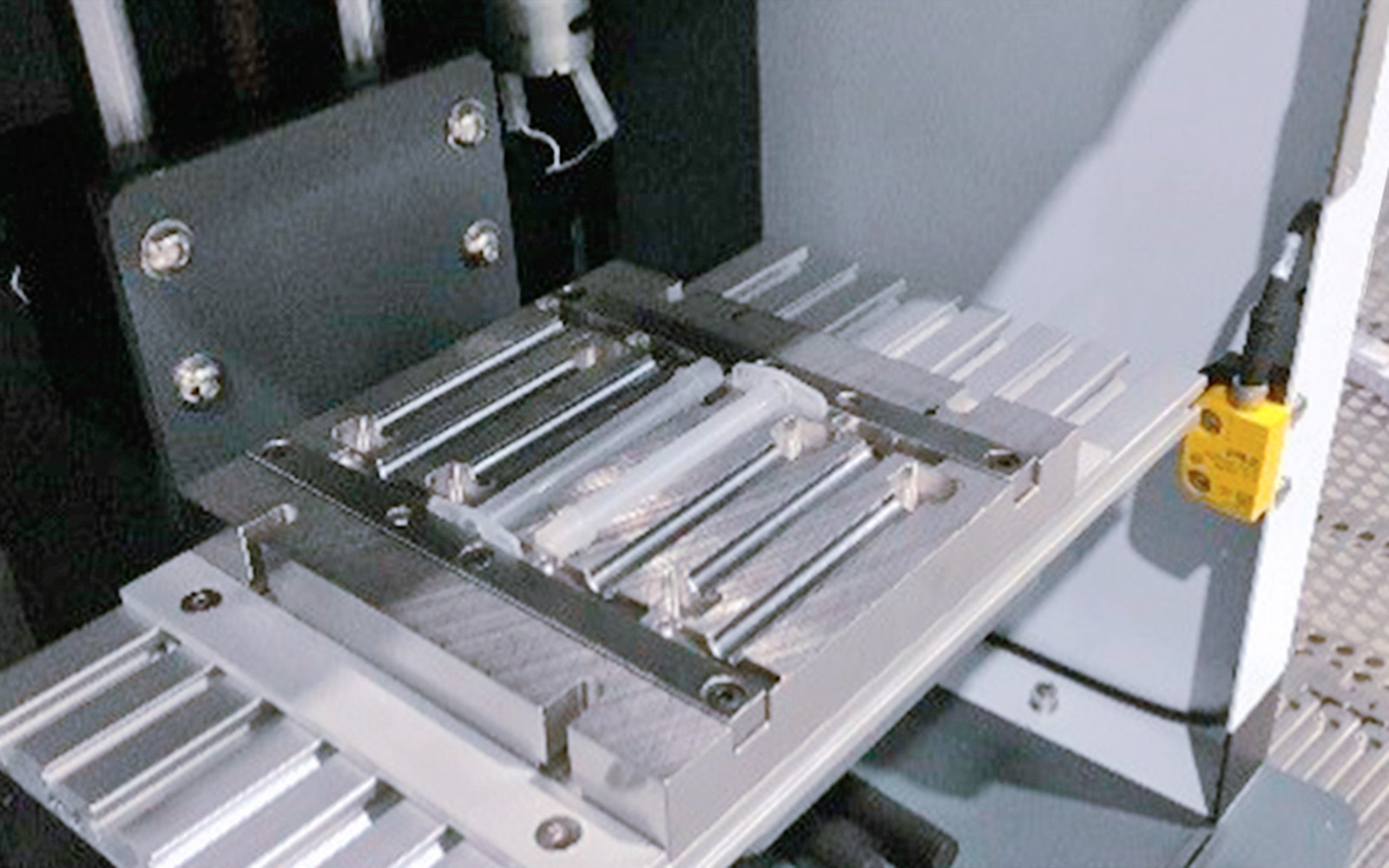

Durch die Empfehlung des Lieferanten für Pigmente wurde der Kontakt zwischen Röchling Medical und Koenig & Bauer Coding hergestellt. In enger Zusammenarbeit aller Projektbeteiligten wurde innerhalb kürzester Zeit die optimale Kombination aus Pigmentierung, Grundmaterial und Lasersystem evaluiert. Die besten Ergebnisse für die kontrastreiche Markierung, sowohl auf den transparenten als auch auf den opaken Kunststoffteilen, lieferte ein Festkörperlaser aus dem umfangreichen Laserportfolio. Bis zur Fertigstellung der finalen Serienproduktion übernimmt im ISO-zertifizierten Reinraum zunächst eine iLASERBOX 450 als Stand-Alone-Lösung mit nur einem Laser die Markierung. Die spezielle Laserlinse für große Arbeitsbereiche und die durchdachte Werkstückaufnahme haben die Markierzeit auf ca. zwei Sekunden pro Bauteil reduziert.

Perfekt für diese Anwendung geeignet: die iLASERBOX in Laserschutzklasse 1

Die flexible Werkstückaufnahme optimiert die Kundenanwendung

Ergebnis übertrifft Wunschvorstellung

Die All-in-One-Lösung in Laserschutzklasse 1 aus Handarbeitsplatz, Laser, Abluft und 21CFR Part 11-Software für das Tracking des Produktionsschrittes ist aus Standardkomponenten optimal auf die Anforderung von Röchling zusammengestellt worden. Sollte bis zur Serienproduktion die Form der individuellen Produktlösung nach den Anforderungen der Auftraggeber noch verändert werden, lässt sich die Werkstückaufnahme in der iLASERBOX schnell wechseln. Der Laser kann nach Fertigstellung einfach auch in die Produktionslinie integriert werden.

„Bei der Herstellung unserer hochwertigen Kunststoffprodukte für den Gesundheitssektor entscheiden Nuancen über das Qualitätslevel. Dieses Bewusstsein müssen unsere Partner teilen.“

Ralf Suffel, Projektleiter bei Röchling Medical, Brensbach

Iris Klühspies