„Rotationsstanzen sind Flachbettstanzen mehr als ebenbürtig“

Die Rapida RDC 106 als IML- und Faltschachtelstanze

Vor vier Jahren zeigte Koenig & Bauer das erste Mal eine Rotationsstanze für die Faltschachtelproduktion auf der drupa. Bis heute hat sich an der Maschine viel getan. Die Rapida RDC 106 hat sich zu einem Faltschachtelstanzautomaten mit hoher Produktivität entwickelt. Report sprach mit Johannes Naumann, Abteilungsleiter Entwicklung bei Koenig & Bauer Sheetfed, über die Alternative zu klassischen Flachbettstanzen.

Report:

Wann hat Koenig & Bauer mit der Entwicklung von Rotationsstanzen begonnen? Was war der Grund dafür?

Johannes Naumann:

Die Nachfrage kam vor einigen Jahren von IML-Druckern. Hier wird in der Regel im Endlosdruck auf Schmalbahn produziert. Mit der zunehmenden Produktion auf breiter Bahn im Bogenoffset stehen für die Weiterverarbeitung nur Flachbettstanzen zur Verfügung, die mit diesem Material sehr langsam arbeiten. Deshalb gab es Anfragen nach Stanzen, die schneller produzieren.

Report:

Weshalb eignen sich die Rapida-Maschinen für das rotative Stanzen?

Johannes Naumann:

Die Rapidas sind universell einsetzbar und durch das doppelt große Zylindersystem im Bogenlauf besonders gut für ein breites Bedruckstoff-Spektrum geeignet. Rotationsmaschinen haben einen kontinuierlichen Bogenlauf, der die Voraussetzung für hohe Leistungssteigerung bildet. Flachbettstanzen arbeiten dagegen diskontinuierlich und sind deshalb in der Bogenlaufleistung begrenzt. Hinzu kommt: viele Baugruppen der Rapida-Maschinen lassen sich in die Rotationsstanze übernehmen. Das beginnt beim Anleger, reicht über die Anlage, in der der Bogen ebenso exakt ausgerichtet wird wie beim Druck bis hin zur Bedienung, die in vielen Details mit der von Bogenoffsetmaschinen identisch ist. Das heißt, man kann Stanzwerke auch in eine Bogenoffset-Anlage integrieren.

Report:

Welches waren die wesentlichen Entwicklungsschritte?

Johannes Naumann:

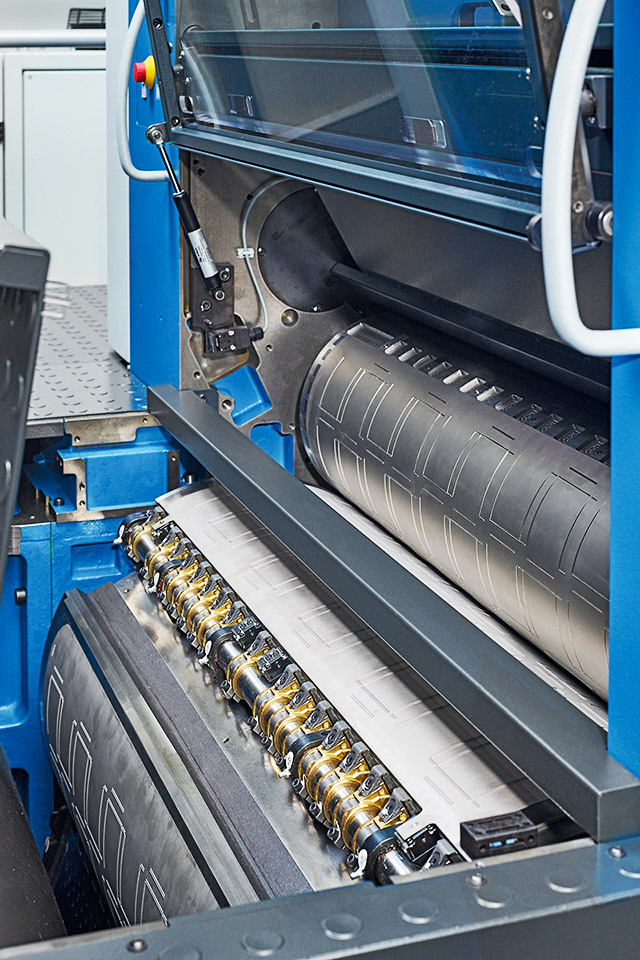

Zuerst haben wir den Plattenzylinder gegen einen Magnetzylinder getauscht. Hinzu kamen wechselbare Jackets auf dem Gegendruckzylinder. Eine weitere Herausforderung war es, die Stanzwerke verwindungs- und verformungssteif zu gestalten. Auch die Wärmedeformation musste unter Kontrolle gebracht werden. So kann 1 Grad Temperaturdifferenz bis zu 7,5 µm Abweichung beim Stanzen erzeugen. Die Stanzwerke arbeiten deshalb temperaturkompensiert. Das heißt, sie sind mit thermischen Regelkreisen ausgestattet. Die Stanzwerke sind mit einer sehr feinfühligen motorischen Stanztiefeneinstellung ausgestattet, die Stellschritte von 1 µm zulassen.

Report:

Und zeitlich?

Johannes Naumann:

Vor vier Jahren haben wir die Rapida RDC 106 als IML-Stanze angeboten und die Faltschachtelstanze auf der drupa vorgestellt. Danach wurden erste Industrieerprobungs-Kunden gefunden. Die Edelmann Group erhielt eine erste Maschine mit Rill- und Stanzwerk sowie Ausbrech-Station. Der große Vorteil dieser Maschine besteht darin, dass jeder Prozessschritt in einem eigenen Werk erfolgt. Damit kann man jeden Prozessschritt getrennt einrichten. Die Kompromisse in den Kombinationswerkzeugen entfallen. Vor zwei Jahren haben wir mit der Entwicklung eines automatischen Blankers begonnen. Daneben optimierten wir Stanz-, Rill- und Prägewerke sowie die Werkzeuge. In Kürze steht uns eine Rapida RDC 106 für die automatische Faltschachtelstanzproduktion in hoher Produktionsleistung bis zu 15.000 Bogen/h zur Verfügung.

Report:

Wie ist der Stand heute?

Johannes Naumann:

Die RDC ist sowohl als Label-Stanze als auch als Faltschachtel-Stanze für die industrielle Produktion lieferbar. Für beide Anwendungen haben wir sie entwickelt, was natürlich weitere Verbesserungen und Optimierungen für die Zukunft nicht ausschließt. Für den Faltschachtelmarkt sind folgende Prozessschritte verfügbar: Prägen, Rillen, Stanzen, Strippen (Ausbrechen) und Blanken (Separieren). Je nach Job erreicht die Maschine Stanzleistungen bis zu 15.000 Bogen/h. Auch sind im Sinne einer One-Pass-Produktion Stanzwerke in die Bogenoffsetmaschine Rapida 105/106 integrierbar.

Report:

Wo werden die Rapida RDC 106 eingesetzt? Für welche Produkte?

Johannes Naumann:

Wir haben schon eine ganze Reihe an Maschinen auf dem Markt. So in Deutschland, Dänemark, Belgien, Frankreich, Polen aber auch in Brasilien und Australien. Das Einsatzgebiet erstreckt sich von Labelmaterial mit 55 µm bis zu Faltschachtelkarton mit einer Dicke von 0,6 mm. Aufgrund der unterschiedlichen Materialeigenschaften wurden Spezialausstattungen für die Label- und Faltschachtelproduktion entwickelt. Typische Produkte sind Inmould-Labels und Faltschachteln aus den Bereichen Pharma und Food.

Report:

Flachbett- oder Rotationsstanzen: Was empfehlen Sie den Anwendern?

Johannes Naumann:

Jede der beiden hat ihr Feld. Die Rotationsstanzen sind produktiver, allerdings im Materialbereich eingeschränkt. Ihr Stanzprinzip ist anders. Man muss umdenken und die physikalischen Besonderheiten beim rotativen Stanzen berücksichtigen. Die Stanzkräfte sind bei weitem nicht so hoch, wie bei Flachbettstanzen. Rotationsstanzen brauchen keine Spezialfundamente. Sie laufen ähnlich ruhig wie Druckmaschinen. Wenn man die Eigenschaften beider Maschinen geschickt für das eigene Produktionsspektrum nutzt, kann man sowohl mit dem einen als auch mit dem anderen Verfahren eine sehr hohe Produktivität erreichen.

Die Prozesswerke der Rotationsstanze basieren auf dem bekannten Rapida-Baukasten

Report:

Können Sie einige Leistungsparameter für die RDC nennen?

Johannes Naumann:

Anwender haben festgestellt, dass der Output der Rapida RDC 106 etwa 25 Prozent über dem von Flachbettstanzen liegt. Hierzu tragen besonders die Durchschnittsleistungen von 12-13.000 Bogen/h bei. Aber auch im Rüsten ist die RDC wesentlich schneller. Wiederholjobs im Faltschachtelbereich mit den üblichen Prozessen Stanzen, Rillen und Ausbrechen sind in 15 Minuten eingerichtet. Für Neueinrichtungen veranschlagen wir etwa 25 Minuten. Diese Zahlen sind natürlich vom jeweiligen Job abhängig. Es sind also sehr viele Rüstvorgänge an einem Tag möglich, womit die Maschine sowohl für Kleinauflagen als auch für Langläufer geeignet ist.

Report:

Wie verhält es sich mit den Kosten für Verbrauchsmaterialien im Vergleich zum Flachbettstanzen?

Johannes Naumann:

Da gibt es kaum Unterschiede. Wir liegen bei Werkzeugen für das Rotationsstanzen im gleichen Bereich wie bei hochwertigen Flachbett-Werkzeugen. Durch die Trennung der Prozesse sind beim Rotationsstanzen getrennte Werkzeuge erforderlich. Die Prozessplatten stellen Spezialisten her. Für Stanz- und Rillplatten arbeiten wir mit Wink sowie bei Prägewerkzeugen mit hinderer & mühlich zusammen. Werkzeuge anderer Hersteller sind möglich. Ausbrech-Werkzeuge entstehen am Plotter aus flexiblen Hochdruck- oder Lackplatten. Diese stellen die meisten Faltschachtelproduzenten selbst her.

Report:

Wohin soll die Reise gehen?

Johannes Naumann:

Die Rotationsstanzen etablieren sich im hochproduktiven Faltschachtelsegment. Ihre Stanz- und Prägequalität ist der von Flachbett-Maschinen durchaus ebenbürtig. Wo es verfahrenstechnisch Sinn macht und technisch möglich ist, sind Druckmaschinen mit integrierten Stanz- und Rillwerken denkbar. Beispielsweise bei der digitalen VariJET 106.

Report:

Herr Naumann, haben Sie vielen Dank für das Gespräch.

Martin Dänhardt

Hintergrundfoto: Johannes Naumann mit einer Stanzplatte des Kooperationspartners Wink